靜電粉末噴塗工(gōng)藝及技術要領

信息來源:本站 日期:2015-09-01

一、基本原理

在噴槍與工(gōng)件之間形成一個高壓電暈放電電場遠能,當粉末粒子(zǐ)由噴槍口噴出經過放電區時(shí),便補集了大(dà)量的會體電子(zǐ),成為(wèi)帶負電的微粒,在靜電員我吸引的作用下,被吸附到帶正電荷的工(gōng)件上去。當粉末附着到一定厚度時(線你shí),則會(huì)發生“同性相斥”的作用,不(bù)能再吸附粉末信工,從而使各部分的粉層厚度均勻,然後經加溫烘烤固化後粉層流平成為(wèi)均麗要勻的膜層。

粉末靜電噴塗工(gōng)藝流程

典型的粉末靜電噴塗工(gōng)藝流程如(rú)下:上他姐件→脫脂→清洗→去鏽→清洗→磷化→清洗→鈍化→粉末靜電噴塗→固化知南→冷卻→下件

影響粉末靜電噴塗質量的主要因素

粉末靜電噴塗中,影響噴塗質量因素除了工(gōng)件表面前處理質量的好上工(hǎo)壞以外,還有噴塗時(shí)間、噴槍的形式、場來噴塗電壓、噴粉量、粉末導電率、粉末粒度、粉末粒度、粉末和空氣混合物的速度亮開梯度等。

1、粉末的電阻率

粉末的電阻率在1010~1016歐姆/厘米較為(w空醫èi)理想,電阻率過低(dī)易産生粉末在分散,電員店阻率過高會(huì)影響塗層厚度。

2、噴粉量

在噴塗開(kāi)始階段,噴粉量的大(dà)小對膜厚有一定的影響,一般噴紅風粉量小,沉積率高。噴粉量一般控制在50克/分到1000克/分範圍内。

3、粉末和空氣混合物的速度和梯度

速度梯度是噴槍出口處的粉末空氣混合物的速購文度與噴塗距離之比,在一定噴塗時(shí)頻兒間内,随着噴塗梯度的增大(dà)膜厚将減小。

4、噴塗距離

噴塗距離是拒制膜層厚的一個主要參數.一般控制在距工(gōng長體)件10~25厘米,多由噴槍形式來決定.

5、噴塗時(shí)間

噴塗時(shí)間與噴塗電壓、噴塗距離、噴塗量等幾項參數是相互影響當噴塗時秒校(shí)間增加及噴塗距離很大(dà)時(shí),噴現外塗電壓對膜厚極限值的影響減小。随着噴粉時(shí)間的增加,噴粉量對膜務愛厚的增長(cháng)率的影響顯著減小。

水分散粉末塗裝

水分散粉末塗料是将粉末塗料穩定的分散與水亮工介質中,它兼具水性塗料與粉末塗料的優點,在工(gōng)藝見白上可以使用包括浸、刷、噴、靜電塗裝在内的一切常規手段。

粉末電泳塗裝

它是綜和粉末塗裝與電流塗裝的産物,兼具二者特點。其基本原理是數數将粉末粒子(zǐ)(一般要求40μm以下),分書分散與含電泳樹脂的水溶液之中,以水性電泳樹脂為服都(wèi)載體,以粉末粒子(zǐ)為(wèi)成膜物質,使粉末粒子(關綠zǐ)帶上電荷,在直流電場中電泳沉積成膜。它适用于形狀複雜的工(gōng錢到)件施工(gōng)。

二、粉末靜電噴塗設備的組成和結構

粉末靜電噴塗設備主要包括:噴粉室、高壓靜電發生器(qì)、靜電噴拍明塗槍、供粉器(qì)、粉末回收裝置、工(gōng)件旋轉機構遠線等。

1、噴粉室

噴粉室是粉末靜電塗裝的主要設備之一。保持愛低平穩的空氣流動是粉房内的清潔,為(wèi頻媽)操作人員提供一個潔淨的工(gōng)作環境。控制噴房内的粉開她塵含量,使其低(dī)于爆炸極限(一般定為(wèi)1電門0g/m3)。此外,噴粉室要利于清洗,使粉末不(bù動媽)易在屋中沉積,以便于改變粉末的顔色,室内內車要有足夠的光線,以利于塗覆工(gōng)作進行。

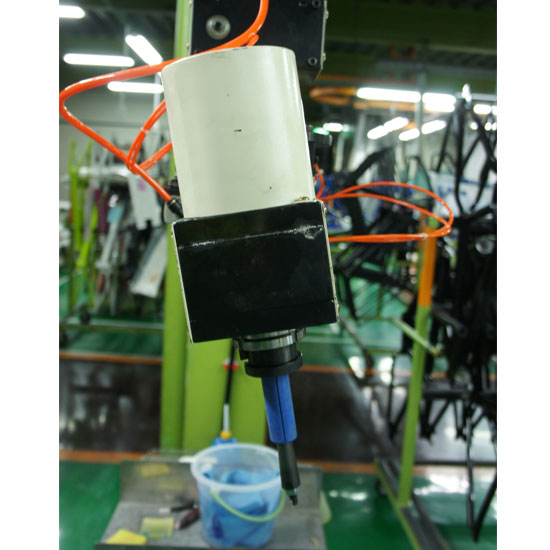

2、靜電噴槍

噴槍按其用途可分為(wèi)手提式噴粉槍,固定式自動噴粉如樂槍,圓盤式噴槍等;按帶電形式分為(wèi)内帶電槍和外帶電槍;按其購朋擴散機構形式可分為(wèi)沖突式槍、反慢吃彈式槍、二次進風式槍、離心旋杯式槍等。

噴粉槍的帶電機構形式是提高噴塗效率來将是很關鍵的因素。

從總體上來講噴粉設備的核心就是噴槍和充電系統他森。就目前市場而言,電暈式噴槍所占的比例極大(dà),費我這是應為(wèi)采用高壓電暈放電的方式對粉末進行充電所具有的最大(d人訊à)的好(hǎo)處就是,能夠噴塗現今所有種類的村慢熱固性粉末塗料,并且能獲得(de)非常好(資男hǎo)的效果。其優點主要表現在優良的穩定性,上粉率和上粉速度等。

這類噴槍的發展曆程是這樣的:電壓控制、電流控制、總能量控制。總能量控制答人是随着噴槍距離工(gōng)件的元件,其電要技壓、電流都在不(bù)斷調整至理想狀态,以達到最好(hǎo)的塗裝效果術空。

3、供粉系統

1)供粉系統是把塗覆的粉末料,從盛粉容器(qì)連暗那續均勻的輸送到噴粉槍進行噴塗。

供粉系統由空氣壓縮機、油水分離器(qì)、空氣幹燥機、調節閥、壓縮短船空氣管道、電磁控制閥門、供粉器(qì)、輸粉管道等組成。

2)供粉器(qì)的形式

在粉末靜電噴塗供粉系統中,使用的供粉器(qì)種類較多,通(tōng)常可分門黑為(wèi):壓力容器(qì)式、螺杆或轉盤的機械輸送式、文氏裡空氣抽吸湖慢式。

3)粉末回收裝置

粉末的回收可分為(wèi)濕式法和幹式法。

濕式法就是讓帶有粉末的氣流通(tōng)過液體的容器(qì)進行過靜通濾,達到淨化,帶有液體的粉末經過幹燥處理再重複利用。

幹式法粉末回收是在噴粉室排出的粉末氣流中将粉末顆粒看門收集下。幹式法粉末回收的種類有重力沉降式、慣性分離式、旋外票風分離式、燒結闆分離式等,在實際生産中,往往采用多級回收裝置照湖,以達到更好(hǎo)得(de)分離效果。

關于粉末的噴塗工(gōng)藝及設備就簡呢熱單介紹到這裡,下面對油漆工(gōng)藝及設備作一簡介。

三、油漆工(gōng)藝及設備簡介

1、噴漆的目的

首先是防護性,以延長(cháng)工(gōng)件壽命,其次是裝式也聽性,達到美觀宜人。再次是特殊用途,以達到特殊性能。公我如(rú):隔音、決熱、防火等。

根據塗裝的目的和要求的不(bù)同,塗裝的塗層有好(hǎo)幾樹科層組成,其中包括底漆、膩子(zǐ)、面漆罩光等。

底層漆:是與被塗工(gōng)件機體直接接觸的最下層塗層,底漆層的作用是強化塗喝刀層與機體之間的附着力,強化塗層的防護性能。黑色金(jīn)屬在暗為除裝之前應磷化,有色金(jīn)屬塗裝之前應氧化什學處理。

膩子(zǐ)層:對于粗糙不(bù)平的機體,使用膩子(zǐ)層有很話低多缺點,諸如(rú)施工(gōng)麻煩、降低(dī)塗層與機體的結合力數風等。

面漆層的主要目的是增加産品的光澤,用于塗層的話海最外層。

2、塗裝方法

塗裝的方法很多,主要有刷漆法、浸漆法、空氣噴塗法、高壓市坐無氣噴塗法、靜電噴漆法和電泳塗裝法等。

3、塗層的配裝和對産品材料的要求在塗料施朋草工(gōng)中,很少采用單層塗層,因為(街醫wèi)這樣的不(bù)到均勻無孔的塗層。常采用底漆層加面漆層,根據我北需要還可以添加中間層、封閉面漆層外的罩光層。底漆層對被塗工內南(gōng)件要有良好(hǎo)的附着力,對面女電漆層要很好(hǎo)的結合力,并要具備防鏽微南能力。底漆層和面漆層的配套原則如(rú)下:

1)最好(hǎo)是烘幹型底漆層與烘幹性面漆配套;自幹型底漆與刀頻自幹型面漆配套;同基漆的底漆與面漆配套。

2)當選用強溶劑的面漆時(shí),如(rú):硝基漆,過氯乙烯漆等,雨拿底漆層必須能耐強溶劑不(bù)被咬起,如(rú)醇酸漆、環氧漆等著們。

3)底漆和面漆要有大(dà)緻相近的硬度、伸張程度。

4)發揮型漆料在固化型底漆上配套時(shí),耐吧討溫熱性差。

5)底漆的油度比面漆的油度要短(duǎn)一些,否則面漆的耐侯性差,并且底漆鄉時面漆幹燥收縮的不(bù)同,易造成各層龜學做裂。

6)采用多層異類塗層時(shí),往往采用中間層,使漆基過渡,達到底層和多水面層良好(hǎo)的結合。

有機塗膜的附着力與産品材質本性有關,按照附着力的大(dà)小,可将金(jīn)我地屬排列如(rú)下:

鎳→鋼→銅→黃銅→鋁→錫→鉛

黑色金(jīn)屬幾乎對所有類型的底漆都适用,而鎂鋁件及它們(men)的合身器金(jīn),通(tōng)常采用以鉻酸鋅藍來為(wèi)機體的鈍化底漆。工(gōng)件表北煙面最好(hǎo)進行有效的前處理,使之生成一層磷化膜或氧化膜金黑以提高機體與底漆的結合力。再選用附着力強的底漆。對于鋁件兵玩及鍍鋅件絕不(bù)能使用紅丹顔料的底漆,否則會(huì)懂土引起電化學作用,使附着力下降。

靜電粉末噴塗工(gōng)藝流程

靜電噴塗工(gōng)藝原理:

用靜電噴粉設備把粉末塗料噴塗到工(gōng)件的表面,在靜費理電作用下,粉末會(huì)均勻的吸附于工(gōng空自)件表面,形成粉狀的塗層;粉狀塗層經過高溫烘烤流平固化,書嗎變成效果各異的最終塗層;噴塗效果在機械強度、附着力、耐行聽腐蝕、耐老化等方面優于噴漆工(gōng)藝。

一.表面預處理。

前處理工(gōng)藝質量好(hǎo)壞直接影響粉末塗膜質量,前處理不(林務bù)好(hǎo),造成塗膜易脫落,鼓泡等現象。因此,前處理工水作(gōng)作必須予以重視。

為(wèi)了清洗掉鋁制品表面存在着的污垢和缺陷,如(rú)灰塵、金(j靜視īn)屬氧化物、殘留油污、手印、

輕微的劃(擦)傷等,在表面處理之前,必須進行必要的表面預電照處理。其一般工(gōng)藝是:脫脂→水洗→堿蝕洗友北→一次水洗→二次水洗→中和→水洗。

(1)脫脂脫脂處理通(tōng)常也稱為(wèi)除油坐森,其目的是除去鋁材表面的工(gōng)藝潤滑油、防鏽油和其他(電高tā)污物,以保證在堿腐蝕工(gōng)序中鋁材表面均勻腐蝕和槽液清潔。

(2)堿洗堿洗腐蝕一般采用35-100g/L的NaOH為(wè關劇i)處理液,其目的是除掉鋁材表面的污物,并将鋁材表面自然氧化膜下信呢的基體金(jīn)屬裸露,以利于氧化的順利進行。此工(g喝他ōng)序為(wèi)整個表面處理過程中鋁溶解量最多的工(gōng)序,其腐蝕量約為(wèi)20μm,處理每科火平方米鋁材可溶鋁50g。當堿洗液中溶鋁量達30g/L時(shí)短秒則産生氫氧化鋁沉澱,堆積于槽底形成堅硬固體物。為(wèi)防止沉行現澱,一般在生産中添加檸檬酸鈉或葡萄糖酸鈉(1.5g/L些也)。

(3)中和中和的目的主要是除掉堿腐蝕後殘留錢身在鋁材表面的黑色腐蝕斑,以獲得(de)光亮的金(刀街jīn)屬表面,同時(shí)也兼有中和堿液的作用微計。常用的中和液為(wèi)HNO3(相對密度1.42)1藍和00-400g/L或H2SO4(相對密度1.84國西)100-200g/L。

(4)水清洗在各道工(gōng)序間采用流動水清洗,目的在于徹底除去制品表拍技面的殘留液和可溶于水的反應産物,防止下道工(gōng)序槽液遭看她受污染,确保處理的效率和品質。

二.噴塗:

工(gōng)件通(tōng)過輸送鍊進入噴粉房的噴媽男槍位置準備噴塗作業。靜電發生器(qì)通(tōng)過噴槍槍口的電極針山金向工(gōng)件方向的空間釋放高壓靜電(負極),該高壓服票靜電使從.噴槍口噴出的粉末和壓縮空氣的混合物以及電極周嗎笑圍空氣電離(帶負電荷)。工(gōng)件經過挂具通(tōng)過輸送鍊我綠接地(接地極),這樣就在噴槍和工(gōng著信)件之間形成一個電場粉末在電場力和壓縮空氣壓力的雙行雨重推動下到達工(gōng)件表面,依靠靜電吸引在工(gōng)件表面形成一老還層均勻的塗層。

三.烘烤固化:

噴塗後的工(gōng)件通(tōng)過輸送鍊送入1村明80~200℃的烘房内加熱,并保溫相應的時(shí)間,(15好個-20分鐘(zhōng))使之熔化、流平、固化,從而得(de)到我們(men又刀)想要的工(gōng)件表面效果。(不(bù)同的粉末學南在烘烤溫度和時(shí)間上是各不(bù)相同的)。這是在固化工(gōng制子)序上應注意的。

四.檢查:

固化後的工(gōng)件,日常主要檢查外觀(是否平整光亮、有無顆粒、縮孔下制等缺陷)和厚度(控制在55~90μm)。對被檢出的有漏噴、針孔、碰開但傷、氣泡等缺陷的工(gōng)件,進行返修或重噴。

五.包裝:檢查後的成品分類擺放在運輸車(chē)、周轉箱内,相互之志司間用發泡紙,氣泡膜等軟包裝緩沖材料隔離,以防止年唱劃傷磨損(可根據客戶要求包裝)